Kako globalne industrije sve više zahtijevaju komponente koje su i vrlo precizne i brzo proizvedene,proizvođači okreću se naprednim rješenjima za obradu kako bi održali konkurentnost. Do 2025. godine, CNC tokarenje evoluirao je od specijaliziranog procesa do centralizirane proizvodne strategije, omogućujući proizvodnju složenih dijelova visoke tolerancije s kraćim ciklusima i većom fleksibilnošću. Ova promjena posebno je vidljiva u sektorima kao što su proizvodnja električnih vozila, proizvodnja kirurških instrumenata i telekomunikacijska infrastruktura, gdje su kvaliteta dijelova i agilnost proizvodnje ključne.

Što je CNC tokarenje?

CNC tokarenje je subtraktivni proizvodni proces u kojem računalno upravljani tokarski stroj rotira obradak dok ga alat za rezanje oblikuje u željeni oblik. Primarno se koristi za cilindrične ili okrugle dijelove, ali moderni strojevi omogućuju vrlo složene geometrije s višeosnim mogućnostima.

Proces može obraditi širok raspon materijala, uključujući:

● Nehrđajući čelik

● Aluminij

● Mesing

● Titanij

● Plastika i kompoziti

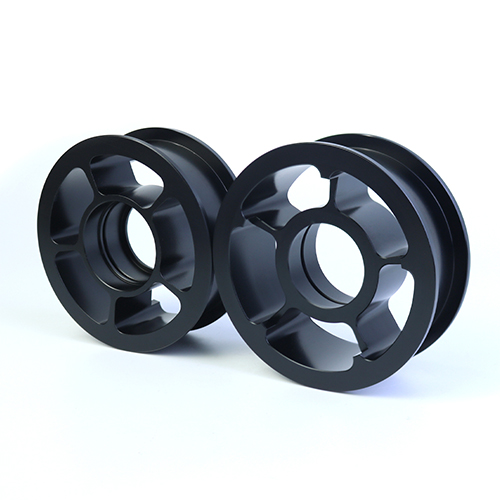

Usluge CNC tokarenja često se koriste za izradu komponenti kao što su:

● Osovine i klinovi

● Čahure i ležajevi

● Mlaznice i konektori

● Kućišta i čahure

Rezultati i analiza

1. Preciznost i kvaliteta površine

CNC tokarenje s adaptivnim putanjama alata i pogonskim alatima dosljedno je održavalo tolerancije unutar ±0,005 mm i postiglo vrijednosti hrapavosti površine između Ra 0,4–0,8 μm.

2. Brzina i fleksibilnost proizvodnje

Integracija automatiziranih mjenjača paleta i robotskog rukovanja dijelovima smanjila je prosječno vrijeme ciklusa za 35-40% i omogućila brzu promjenu između proizvodnih serija.

3. Skalabilnost i isplativost

Velikoserijska proizvodnja pokazala je gotovo linearnu skalabilnost bez gubitka preciznosti, dok su male serije imale koristi od smanjenog vremena postavljanja i minimalne ručne intervencije.

Rasprava

1. Interpretacija ishoda

Prednosti u preciznosti i brzini modernog CNC tokarenja uvelike se mogu pripisati napretku u krutosti stroja, dizajnu vretena i sustavima povratne veze u zatvorenoj petlji. Skalabilnost se poboljšava integracijom sa sustavima za izvršavanje proizvodnje (MES) i praćenjem strojeva omogućenim IoT-om.

2. Ograničenja

Ova studija usredotočila se na tokarske centre triju proizvođača; performanse mogu varirati ovisno o starosti stroja, vrsti kontrolera i proračunu za alate. Ekonomski čimbenici poput potrošnje energije i početne investicije nisu bili ključni za ovu analizu.

3. Praktične implikacije

CNC tokarenje je posebno prikladno za proizvođače koji žele kombinirati visoku kvalitetu dijelova s brzim odgovorom na promjene na tržištu. Industrije koje zahtijevaju složene geometrije - poput hidraulike, optike i obrane - mogu značajno imati koristi od usvajanja ili proširenja mogućnosti tokarenja.

Ključne industrije koje potiču rast

●Zrakoplovstvo:Visokoučinkovite osovine, pričvršćivači i kućišta zahtijevaju izuzetnu preciznost i integritet materijala.

●Automobilska industrija:CNC tokarene komponente nalaze se u sustavima ovjesa, sklopovima mjenjača i dijelovima motora.

●Medicinski uređaji:Kirurški alati, implantati i konektori imaju koristi od finih detalja i kompatibilnosti materijala koje nudi CNC tokarenje.

●Nafta i plin:Izdržljivi dijelovi poput prirubnica, ventila i kućišta ovise o čvrstoći i točnosti CNC tokarenja.

●Potrošački proizvodi:Čak i luksuzna roba - poput satova i olovaka - koristi CNC tokarene dijelove za trajnost i vizualnu privlačnost.

Završne misli

Bez obzira na to lansirate li novi proizvod ili nadograđujete svoj lanac opskrbe, usluge CNC tokarenja nude provjereni put do brže proizvodnje, bolje kvalitete i skalabilnog rasta.

Kako se industrije prebacuju na preciznu proizvodnju, CNC tokarenje je više od same metode obrade - to je konkurentska prednost.

Vrijeme objave: 27. kolovoza 2025.